La longévité des constructions reste une préoccupation cruciale pour les promoteurs immobiliers, les entrepreneurs et les propriétaires à travers le monde. L'intégrité structurelle des installations industrielles et des habitations dépend fortement de la qualité des matériaux utilisés lors de la construction. Parmi les solutions les plus efficaces pour améliorer la durabilité, figurent l'emploi de systèmes spécialisés de mortier imperméable qui créent des barrières robustes contre l'infiltration d'humidité et les dommages environnementaux.

La construction moderne exige des matériaux capables de résister à des conditions météorologiques extrêmes, aux variations de température et à une exposition continue à l'humidité. Les produits traditionnels à base de ciment échouent souvent face à ces défis, entraînant une détérioration prématurée et des réparations coûteuses. L'intégration d'additifs avancés en poudre polymère et de formulations spéciales de ciment a révolutionné la manière dont les bâtiments résistent aux dégâts causés par l'eau et conservent leur intégrité structurelle sur plusieurs décennies.

Comprendre l'étanchéité Mortier TECHNOLOGIE

Composants essentiels et composition

Les systèmes modernes de mortier étanche intègrent des additifs sophistiqués en poudre polymère qui modifient fondamentalement les caractéristiques d'adhérence des mélanges de ciment standards. Ces additifs créent des barrières microscopiques au sein de la matrice du mortier, empêchant les molécules d'eau de pénétrer dans la structure tout en maintenant une perméabilité nécessaire au transfert de vapeur d'humidité. Le processus de liaison chimique entre le ciment Portland et les composés polymères confère une flexibilité accrue et une meilleure résistance aux fissures.

La composition comprend généralement du ciment de haute qualité, des granulats de sable spécialement traités, des agents imperméabilisants et des fibres d'armature. Chaque composant remplit une fonction spécifique pour créer un système cohérent qui surpasse les applications traditionnelles de mortier. L'intégration du polymère se produit au niveau moléculaire, formant des réseaux réticulés qui conservent leur intégrité même en cas de contraintes.

Propriétés mécaniques et caractéristiques de performance

Le mortier imperméabilisant avancé présente une adhérence supérieure par rapport aux alternatives conventionnelles, atteignant souvent des résistances à l'adhérence supérieures à 2,5 MPa lors d'essais en laboratoire. Cette capacité d'adhérence accrue se traduit par un risque réduit de délaminage et par une performance à long terme améliorée dans les applications horizontales comme verticales. Le matériau offre une excellente maniabilité pendant la mise en œuvre tout en maintenant une performance constante sur différentes plages de température.

Les améliorations de la résistance en flexion de 40 à 60 % par rapport aux formulations standard de mortier offrent une résistance accrue aux cycles de dilatation et de contraction thermiques. Cette caractéristique s'avère particulièrement précieuse dans les régions connaissant des variations importantes de température tout au long de l'année. La souplesse accrue empêche la formation de microfissures, qui servent généralement de points d'entrée pour l'infiltration d'eau.

Applications et avantages industriels

Protection des installations industrielles

Les environnements industriels présentent des défis spécifiques en matière de protection de l'enveloppe du bâtiment, notamment l'exposition aux vapeurs chimiques, à l'humidité élevée et aux contraintes mécaniques dues à l'utilisation d'équipements lourds. Les systèmes de mortier étanche offrent une protection complète pour les sols en béton, les surfaces murales et les joints structurels dans les installations de fabrication. Les propriétés de résistance chimique évitent la dégradation causée par les agents de nettoyage industriels et les contaminations liées aux procédés.

Les usines de transformation alimentaire, les installations de fabrication pharmaceutique et les sites de production chimique bénéficient particulièrement des propriétés antimicrobiennes inhérentes à un mortier imperméabilisé correctement formulé. La finition de surface non poreuse empêche la prolifération bactérienne tout en facilitant les procédures de nettoyage et de désinfection exigées par les normes réglementaires. Cette double fonctionnalité réduit les coûts de maintenance tout en garantissant le respect des exigences en matière de santé et de sécurité.

Construction d'infrastructures et commerciale

Les projets d'infrastructure à grande échelle, notamment les ponts, tunnels et bâtiments commerciaux, nécessitent des matériaux capables de résister pendant des décennies à l'exposition environnementale sans dégradation importante. Les applications de mortier imperméabilisé dans ces contextes visent le scellement des joints, la réparation des fissures et les systèmes de revêtements protecteurs afin d'allonger la durée de service tout en minimisant les interventions de maintenance.

Les avantages économiques deviennent évidents lorsqu'on examine les coûts liés au cycle de vie des opérations d'entretien et de rénovation des bâtiments. Les structures protégées avec des systèmes de haute qualité nécessitent typiquement 50 à 70 % d'interventions de réparation en moins sur une période de 20 ans par rapport à celles utilisant des matériaux conventionnels. Cette réduction de la fréquence des entretiens se traduit par des économies significatives et moins de perturbations opérationnelles. mortier étanche cette réduction de la fréquence des entretiens se traduit par des économies significatives et moins de perturbations opérationnelles.

Applications dans les bâtiments résidentiels

Étanchéité des fondations et des sous-sols

Les systèmes de fondations résidentielles sont constamment exposés à l'eau souterraine, à l'humidité du sol et à la pression hydrostatique, ce qui peut compromettre l'intégrité structurelle avec le temps. L'application de mortiers d'étanchéité dans la construction de sous-sols crée des barrières efficaces contre l'humidité, empêchant l'infiltration d'eau tout en permettant un drainage adéquat autour des éléments de fondation. Le matériau adhère exceptionnellement bien aux blocs de béton, au béton coulé et aux supports maçonnés couramment utilisés dans la construction résidentielle.

Les applications en dessous du niveau du sol exigent des matériaux capables de maintenir leurs performances face à une exposition continue à l'humidité et à des conditions de sol variables. Des systèmes d'enduit hydrofuge correctement appliqués résistent aux dommages causés par le gel-dégel, à la pénétration des racines et aux attaques chimiques dues aux contaminants présents dans le sol. Les caractéristiques d'élasticité permettent de s'adapter à un léger tassement de la fondation sans provoquer de fissures vulnérables.

Systèmes de murs extérieurs et protection contre les intempéries

Les murs extérieurs des habitations doivent être protégés contre la pluie battante, l'infiltration de neige et l'exposition aux rayons ultraviolets. L'enduit hydrofuge constitue une excellente sous-couche pour les systèmes d'isolation extérieure tout en assurant une protection primaire contre les intempéries pour les éléments structurels sous-jacents. Ce matériau accepte une grande variété de revêtements de finition, notamment le stuc, les peintures élastomères et les revêtements architecturaux.

Les installations de fenêtres et de portes bénéficient grandement de l'application de mortier étanche autour des ouvertures brutes et des points de pénétration. Le matériau crée des transitions continues entre différents composants de construction tout en maintenant des performances thermiques constantes. Cette attention au détail empêche la formation de ponts thermiques et d'accumulations d'humidité, qui conduisent fréquemment à une détérioration prématurée.

Techniques d'installation et meilleures pratiques

Préparation de la surface et exigences relatives au support

La réussite de l'installation de mortier étanche commence par une préparation minutieuse du support, y compris l'élimination des matériaux friables, de la poussière et des contaminants qui pourraient nuire à une bonne adhérence. Les surfaces en béton nécessitent un abrasage mécanique ou une gravure chimique afin de créer un profil de surface adéquat pour une adhérence optimale. Le taux d'humidité doit être contrôlé conformément aux spécifications du fabricant afin d'éviter les défaillances d'adhérence et les problèmes de durcissement prématuré.

Les conditions de température et d'humidité pendant l'application influent considérablement sur les caractéristiques finales de performance. L'installation en conditions météorologiques extrêmes nécessite des précautions supplémentaires, notamment un contrôle climatique temporaire et des périodes de durcissement prolongées. Les entrepreneurs professionnels recommandent généralement une plage de températures entre 40 et 90 °F avec un taux d'humidité relative inférieur à 85 % pour des résultats optimaux.

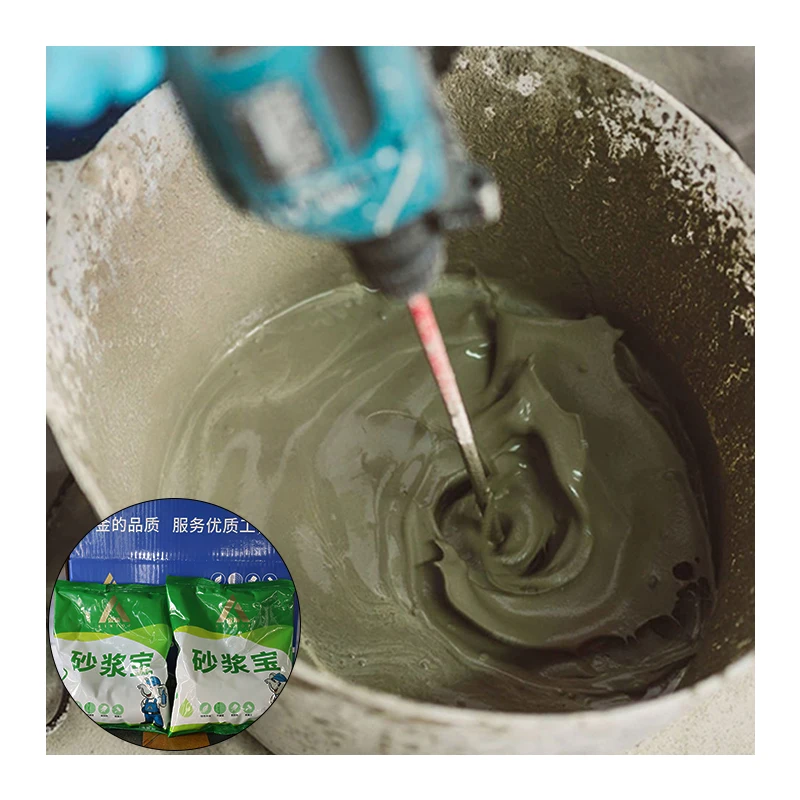

Méthodes de mélange et d'application

Le respect des procédures de mélange assure une répartition uniforme des additifs polymères et permet d'atteindre les caractéristiques de performance spécifiées. L'utilisation d'équipements de malaxage mécanique garantit des résultats constants tout en évitant la formation de grumeaux ou de parties non mélangées qui pourraient compromettre l'efficacité de l'étanchéité. La durée de mélange varie généralement entre 3 et 5 minutes selon la taille du lot et les spécifications de l'équipement.

L'épaisseur d'application varie selon les exigences spécifiques du projet, mais se situe généralement entre 3 et 10 mm pour la plupart des applications d'étanchéité. Plusieurs couches fines offrent souvent une performance supérieure par rapport à une seule couche épaisse, permettant une meilleure pénétration dans le support et réduisant le risque de fissuration par retrait. Chaque couche doit être correctement durcie avant l'application suivante afin de garantir une adhérence optimale entre les couches.

Performance à long terme et maintenance

Évaluation de la durabilité et durée de service

Les données de performance sur site provenant d'installations remontant à plus de deux décennies démontrent la longévité exceptionnelle des systèmes d'étanchéité en mortier correctement appliqués. Des inspections régulières révèlent une dégradation minimale, même dans des conditions environnementales sévères incluant l'exposition au sel en zone côtière, les cycles de gel-dégel et la pollution atmosphérique industrielle. La chimie modifiée par polymère conserve ses propriétés d'élasticité et d'adhérence bien au-delà de la durée de vie prévue de nombreux matériaux conventionnels.

Les tests de vieillissement accéléré simulent 25 à 50 ans d'exposition naturelle en conditions de laboratoire, offrant ainsi des informations précieuses sur les performances à long terme. Les résultats montrent systématiquement le maintien de propriétés critiques, notamment la résistance à l'adhérence, l'efficacité de l'étanchéité et la résistance aux fissures, tout au long de périodes prolongées d'exposition. Cette prévisibilité des performances permet des calculs précis des coûts sur tout le cycle de vie à des fins de planification de projet.

Exigences en matière de maintenance et protocoles d'inspection

L'entretien courant des installations de mortier étanche consiste en des inspections visuelles périodiques et en de petites réparations selon les besoins. Contrairement aux systèmes traditionnels qui nécessitent une réapplication fréquente ou des travaux importants de restauration, le mortier étanche modifié par polymère requiert généralement uniquement un nettoyage occasionnel et des réparations ponctuelles des zones endommagées. Les propriétés d’autoréparation de certaines formulations améliorent effectivement les performances avec le temps, car les réseaux polymères continuent de se développer.

Les protocoles d'inspection professionnels recommandent des évaluations visuelles annuelles accompagnées d'une documentation détaillée de tout changement observé ou problème potentiel. L'identification précoce de petits problèmes permet des réparations économiques qui évitent des dommages plus étendus et préservent l'intégrité du système. Le processus d'inspection nécessite généralement peu d'équipements spécialisés et peut être effectué par du personnel d'entretien qualifié.

FAQ

Qu'est-ce qui rend le mortier imperméable plus efficace que les produits traditionnels à base de ciment ?

Le mortier imperméable intègre des additifs polymères avancés qui créent des barrières microscopiques au sein de la matrice de ciment, empêchant la pénétration de l'eau tout en conservant la respirabilité. Ces modifications chimiques entraînent une résistance à la flexion supérieure de 40 à 60 % et une meilleure résistance aux fissures par rapport au mortier conventionnel. Les caractéristiques d'adhérence améliorées et les propriétés d'autobouchage offrent une protection durable que les matériaux traditionnels ne peuvent égaler.

Combien de temps dure généralement le mortier imperméable dans des conditions environnementales difficiles ?

Les systèmes de mortier imperméable correctement appliqués présentent une durée de vie dépassant 20 à 25 ans, même dans des environnements difficiles tels que les zones côtières, les installations industrielles et les régions soumises à des fluctuations extrêmes de température. Les données de performance sur site montrent une dégradation minimale après deux décennies d'exposition, de nombreuses installations conservant leurs caractéristiques de performance d'origine. La chimie modifiée par polymères offre une résistance exceptionnelle aux dommages dus au gel-dégel, aux attaques chimiques et aux contraintes mécaniques.

Le mortier imperméable peut-il être appliqué sur des surfaces existantes en béton ou en maçonnerie ?

Oui, le mortier imperméable adhère parfaitement au béton, à la maçonnerie et à d'autres supports cimentaires correctement préparés. Les exigences de préparation de surface incluent l'élimination des matériaux non fixés, des contaminants et la création d'un profil de surface adéquat par abrasion mécanique ou attaque chimique. Tous les revêtements ou scellants existants doivent être entièrement retirés afin de garantir une bonne adhérence. La teneur en humidité et les conditions de température doivent être contrôlées conformément aux spécifications du fabricant pendant l'application.

Quels sont les facteurs clés qui déterminent la réussite de l'application d'un mortier imperméable ?

La réussite dépend d'une préparation adéquate du support, des conditions environnementales pendant l'application, des procédures de mélange et des protocoles de durcissement. La préparation de la surface doit créer un profil d'adhérence suffisant tout en éliminant les contaminants susceptibles d'interférer avec l'adhésion. Une température d'application comprise entre 40 et 90 °F et une humidité relative inférieure à 85 % offrent des conditions optimales. Un mélange correct assure une distribution uniforme du polymère, tandis qu'un durcissement maîtrisé empêche la perte prématurée d'humidité, qui pourrait compromettre les caractéristiques finales de performance.

Table des Matières

- Comprendre l'étanchéité Mortier TECHNOLOGIE

- Applications et avantages industriels

- Applications dans les bâtiments résidentiels

- Techniques d'installation et meilleures pratiques

- Performance à long terme et maintenance

-

FAQ

- Qu'est-ce qui rend le mortier imperméable plus efficace que les produits traditionnels à base de ciment ?

- Combien de temps dure généralement le mortier imperméable dans des conditions environnementales difficiles ?

- Le mortier imperméable peut-il être appliqué sur des surfaces existantes en béton ou en maçonnerie ?

- Quels sont les facteurs clés qui déterminent la réussite de l'application d'un mortier imperméable ?